Aliaxe de base de níquel resistente á oxidación e á corrosión

Aplicación

O po de aliaxe a base de níquel é un material de alto rendemento que se usa amplamente en varias industrias, especialmente en ambientes de alta temperatura e corrosivos.A súa boa resistencia á corrosión e resistencia á oxidación a alta temperatura fan que sexa unha opción popular para revestimentos de aceiro e pezas de aceiro de baixa aliaxe en condicións de alta temperatura.Tamén se usa como fase de unión do revestimento de carburo, polo que é unha opción ideal para aplicacións resistentes ao desgaste.

Propiedades

O po está composto de níquel, cromo e outros elementos, que lle dan unha excelente resistencia á corrosión e estabilidade a altas temperaturas.O po pode formar un revestimento que pode funcionar a temperaturas de ata 980ºC, polo que é adecuado para o seu uso en ambientes duros.O revestimento tamén ten unha boa dureza e rendemento mecánico, o que o fai ideal para o seu uso en aplicacións resistentes ao desgaste.

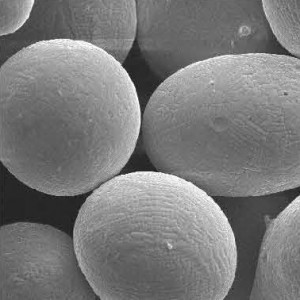

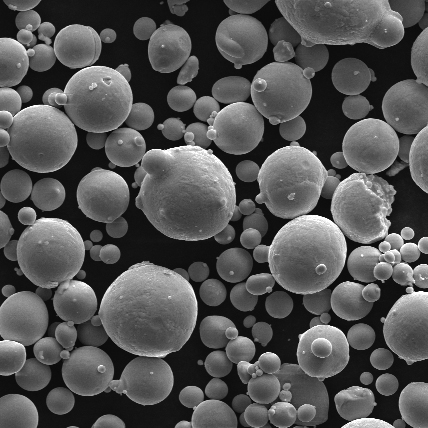

Fabricación

O po de aliaxe a base de níquel prodúcese mediante un proceso de atomización de gas.O proceso consiste en fundir as materias primas e despois atomizalas nun po fino usando gas a alta presión.O po resultante ten un tamaño de partícula uniforme e unha boa fluidez, o que fai que sexa fácil de manexar e procesar.

Uso

O po de aliaxe de níquel é amplamente utilizado en varias industrias, incluíndo a aeroespacial, a xeración de enerxía e o procesamento químico.Úsase habitualmente como material de revestimento para protexer pezas de aceiro e aceiro de baixa aliaxe en condicións de alta temperatura e corrosión.Tamén se usa como fase de unión do revestimento de carburo, polo que é ideal para aplicacións resistentes ao desgaste.O po pódese aplicar mediante varios procesos de pulverización térmica, incluíndo pulverización de chama, pulverización de plasma e pulverización de oxicombustible de alta velocidade (HVOF).

Conclusión

O po de aliaxe a base de níquel é un material de alto rendemento que se usa amplamente en varias industrias pola súa excelente resistencia á corrosión e á oxidación a altas temperaturas.O proceso de atomización de gas garante que o po teña un tamaño de partícula uniforme e unha boa fluidez, polo que é fácil de manexar e procesar.A súa estabilidade a altas temperaturas, dureza e rendemento mecánico fan que sexa unha opción ideal para o seu uso en ambientes duros e aplicacións resistentes ao desgaste.

Produtos semellantes

| Marca | Nome do produto | AMPERITO | METCO/AMDRY | WOKA | PRAXAIR | PAC |

| KF-3061 | NiCr-50/50 | |||||

| KF-306 | NiCr-80/20 | 250251 | 43/5640/4535 | NI105/NI106/NI107/1262 | 98 | |

| Hastelloy C22 | ||||||

| Hastelloy C276 | 409 | 4276 | NI544/1269 | C276 | ||

| Inconel 718 | 407 | 1006 | NI202/1278 | 718 | ||

| Inconel 625 | 380 | 1005 | NI 328/1265 | 625 |

Especificación

| Marca | Nome do produto | Química (% en peso) | Dureza | Temperatura | Propiedades e aplicación | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Al | W | Mo | Fe | Co | Nb | Ni | |||||

| KF-306 | NiCr-80/20 | 20 | Bal. | HRC 20 | ≤ 980ºC | •APS, HVOF esférico •Boa resistencia á corrosión | ||||||

| Hastelloy | 21 | 3 | 15 | 2 | 2 | Bal. | HRC 20 | ≤ 900ºC | • Pulverización de ambientes altamente corrosivos | |||

| Inconel 718 | 20 | 3 | 18 | 1 | 5 | Bal. | HRC 40 | ≤ 950ºC | •Turbina de gas •foguete de combustible líquido •Enxeñaría de baixas temperaturas •Ambiente ácido •Enxeñería nuclear | |||

| Inconel 625 | 22 | 9 | 5 | 4 | Bal. | HRC 20 | ≤ 950ºC | •Torre de absorción •Requentador •Registro de entrada de gases de combustión •Axitador •Deflector | ||||